¿Por qué debo utilizar una bomba de circulación?

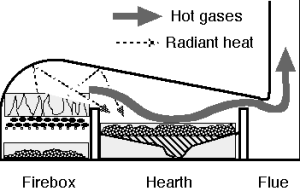

Primeros diseños de hornos de reverberación

El horno de reverberación se utiliza desde la época medieval. Este diagrama muestra un primitivo horno de reverbero de un diseño primitivo. Todo el horno podía construirse con materiales refractarios naturales como la arcilla. Este diseño tiene una serie de limitaciones que han dado lugar al horno de reverbero moderno.

Por ejemplo, el diseño limita el acceso al baño de metal cuando se carga la solera o se vierte el metal fundido, por lo que para conseguir un calentamiento uniforme o una aleación homogénea es necesario agitar manualmente el baño fundido. Como el calor radiante se aplica a la parte superior del hogar, el metal que se encuentra debajo de los primeros centímetros está significativamente más frío y puede dejarse sólido o a una temperatura mucho más baja que la del metal fundido de la superficie.

Diseño típico de reverberación moderna

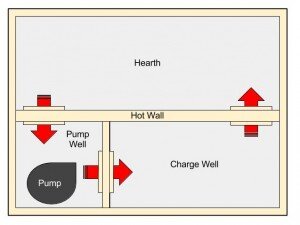

Consideremos la sencilla configuración del horno de reverbero con un hogar, un pozo de carga y un pozo de bombeo, como se muestra aquí en una vista aérea. Cada uno de los tres compartimentos está separado por una pared con un arco sumergido. Construidos en acero, cada compartimento y cada pared están revestidos de materiales refractarios. El hogar está separado de la pared de la bomba y del pozo de carga por una "pared caliente" que guía los gases de combustión hacia la chimenea. La pared caliente también evita que la zona situada por encima del pozo de la bomba abierto y del pozo de carga se sobrecaliente debido a los gases de combustión calientes. Las cerdas grandes suelen introducirse a través de la puerta del hogar, mientras que las cargas más pequeñas, como lingotes, chatarra, metales de aleación y fundentes, se introducen a través del pozo de carga sin perder los gases del hogar ni el calor.

La bomba de circulación está situada en el pozo de la bomba e impulsa el metal fundido hacia el pozo de carga a través de un arco sumergido. La bomba actúa para reducir el nivel de la masa fundida en el pozo de la bomba y elevar el nivel en el pozo de carga. Este nivel elevado de metal dentro del pozo de carga empuja el metal fundido a través de un arco sumergido en la pared caliente hacia el brezal. La presión hidrostática entre el hogar y el pozo de bombeo mueve el metal a través de un arco sumergido hacia el pozo de bombeo completando el ciclo.

Uniformidad de la temperatura de fusión

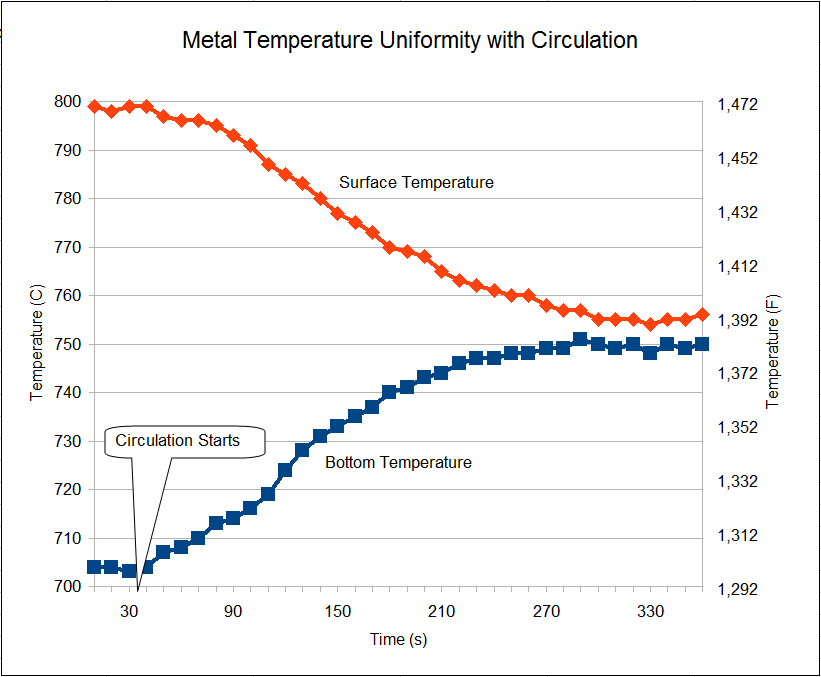

Para garantizar un baño de metal aleado homogéneamente, todo el baño de aluminio debe mantenerse a una temperatura mínima de unos 700˚C (1300˚F). Para alcanzar esta temperatura en el fondo del baño (el más alejado de la fuente de calor) sin circulación forzada, la parte superior del baño debe calentarse muy por encima de los 700˚C (1300˚F).

Esta línea de tiempo muestra la temperatura del baño superior e inferior con y sin circulación forzada. En el extremo izquierdo, el gráfico muestra las temperaturas típicas del baño para un horno de reverb moderno de 40.000 libras sin circulación forzada en funcionamiento. La circulación se inicia a los 30 segundos y la temperatura del baño se vuelve casi uniforme en 300 segundos.

El beneficio más obvio de la circulación forzada es el ahorro de energía. Aunque los costes energéticos fluctúan radicalmente, el ahorro de energía es siempre un beneficio para el departamento de fusión. Con un menor consumo de energía, se ejerce menos presión sobre una serie de componentes del horno y de las instalaciones. Lo más obvio es que las temperaturas de los conductos de humos pueden reducirse unos cientos de grados, lo que reduce el desgaste de los componentes de los conductos de humos y de los depuradores. Además, los revestimientos refractarios durarán más tiempo a temperaturas más bajas.

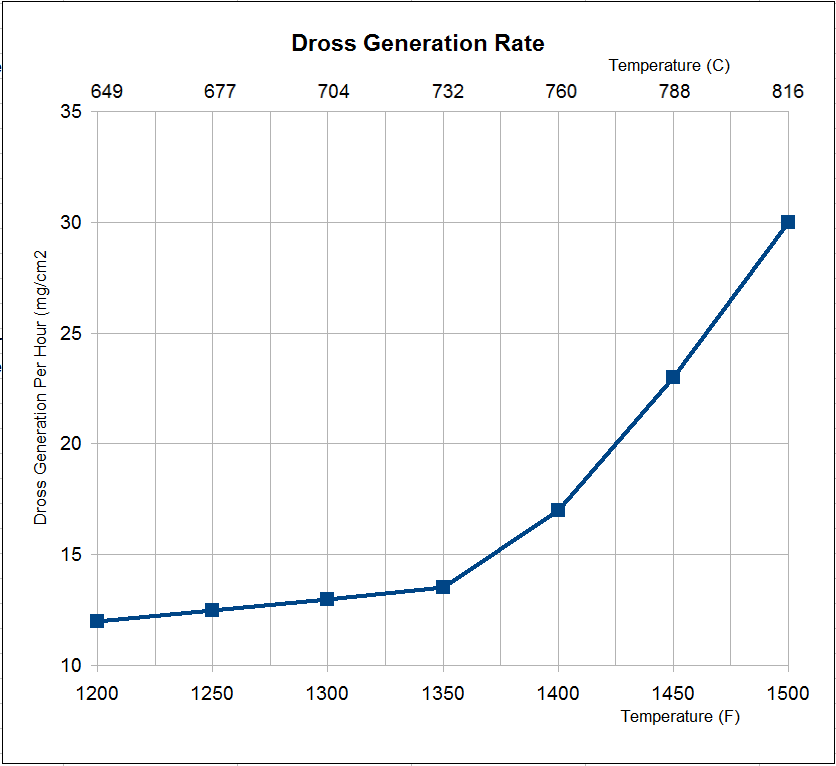

Generación de escoria

La generación de escoria es una función de la temperatura y de la disponibilidad de agentes químicos reactivos. El gráfico anterior muestra la tasa de generación de escoria en función de las temperaturas del baño de fusión. Hay un punto de inflexión en la curva a unos 730˚C (1350˚F) por encima del cual la tasa de generación de escoria aumenta significativamente. Una forma de reducir la generación de escoria es mantener las temperaturas de fusión tan bajas como sea posible sin perjudicar la eficiencia general de funcionamiento del horno. La temperatura de fusión típica suele estar entre 700˚C y 760˚C (~1350˚F a 1400˚F), y algunas instalaciones funcionan a temperaturas incluso más altas.

La circulación forzada permite reducir las temperaturas de fusión y los índices de generación de escoria.

Índices de circulación

Existe un debate permanente entre los constructores de hornos y sus clientes sobre el índice de circulación nominal de un horno de reverb y el impacto de la circulación en la eficiencia energética y los índices de fusión. El índice de circulación suele describirse como una rotación por hora, y el número nominal oscila entre 3 y 15 rotaciones por hora. En el pasado, los hornos de reverb se diseñaban con una bomba para soportar de 3 a 6 volteos por hora. Los usuarios finales de estos hornos han descubierto, por ensayo y error, que se pueden obtener mayores índices de fusión y una mayor eficiencia general del horno con volúmenes de giro más altos, como por ejemplo de 6 a 10. Algunos usuarios han informado de que los índices de fusión son un 30% más altos con 9 o más volteos por hora.

Resumen del beneficio para la circulación

La circulación de metal fundido dentro de un horno tiene una serie de beneficios que incluyen los siguientes:

Mejora de la calidad del metal: mejora la mezcla y garantiza la homogeneidad

Menos producción de escoria: al reducir el calor máximo asegurando una temperatura de fusión uniforme

Reducción de los costes energéticos: al reducir las temperaturas máximas de los humos

Reducción de la pérdida de masa fundida: reduce la oxidación al sumergir la carga más rápidamente

Mejora de la vida útil del refractario del horno - al ayudar al fundente a limpiar las paredes laterales y las esquinas

Aumento del rendimiento de la producción: reduce los tiempos de los ciclos del horno

En la mayoría de las aplicaciones del mundo real, cualquiera de estas ventajas supone un ahorro que compensa con creces el coste de una bomba de circulación. Por ejemplo, una bomba de circulación correctamente dimensionada y operada puede aumentar el rendimiento global del horno en un 15% y, en algunos casos, en un 30% por una pequeña fracción del coste de un proyecto de ampliación del horno.