Bombas de circulación

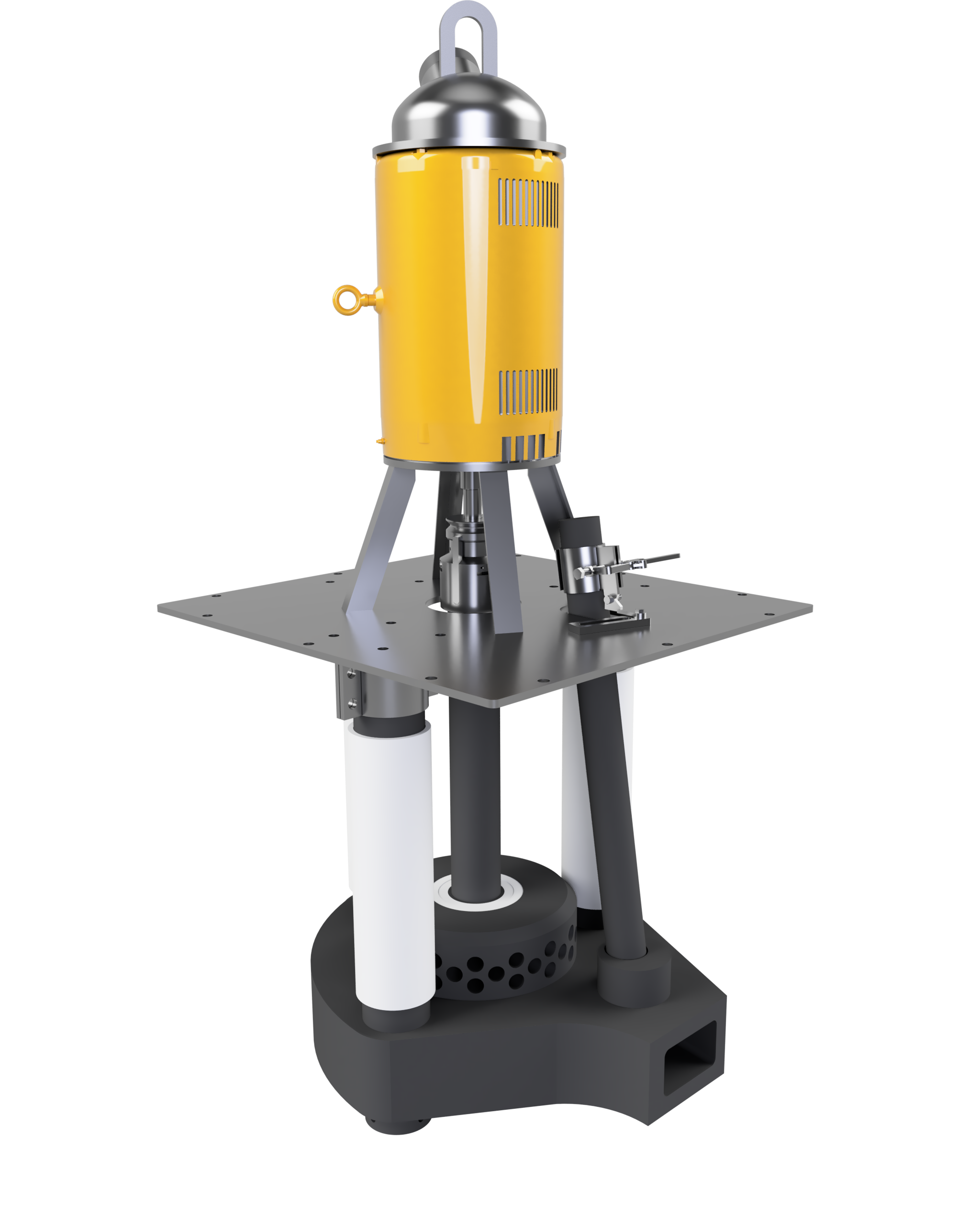

Bomba de circulación de la serie estándar

La circulación se utiliza predominantemente en los hornos de fusión de reverbero de aluminio para aumentar la eficiencia operativa general del horno, reducir el consumo de energía y mejorar la calidad del metal

La circulación de metal fundido dentro de un horno tiene una serie de beneficios que incluyen los siguientes:

Mejora de la calidad del metal: la circulación mejora la mezcla y garantiza la homogeneidad

Reducción de la pérdida de masa fundida: la circulación reduce la oxidación al sumergir la carga más rápidamente

Menos producción de escoria - Al reducir el pico de calor asegurando una temperatura de fusión uniforme

Mejora de la vida del refractario del horno - Al ayudar al fundente a limpiar las paredes laterales y las esquinas

Reducción de los costes energéticos - Al reducir las temperaturas máximas de los humos

Aumento del rendimiento de la producción: la circulación reduce los tiempos de los ciclos del horno

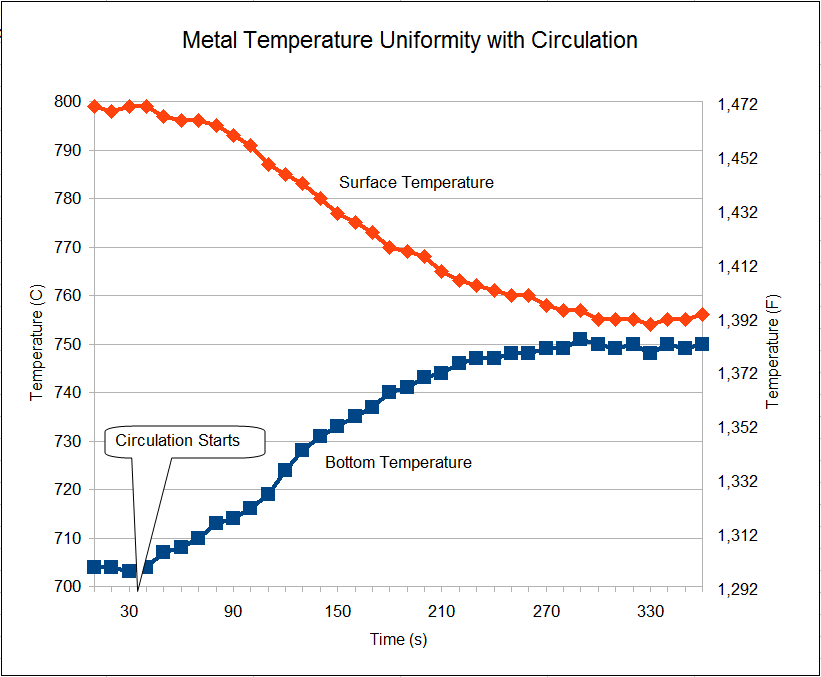

Uniformidad de la temperatura de fusión

Para garantizar un baño de metal aleado homogéneamente, todo el baño de aluminio debe mantenerse a una temperatura mínima de unos 700˚C. Para alcanzar esta temperatura en el fondo del baño (el más alejado de la fuente de calor) sin circulación forzada, la parte superior del baño debe calentarse muy por encima de los 700˚C.

Esta línea de tiempo muestra las temperaturas del baño superior e inferior con y sin circulación forzada. En el extremo izquierdo, el gráfico muestra las temperaturas de baño típicas de un horno de reverb moderno sin circulación forzada en funcionamiento. La circulación se inicia a los 30 segundos y la temperatura del baño se vuelve casi uniforme en 300 segundos.

El beneficio más obvio de la circulación forzada es el ahorro de energía. Aunque los costes energéticos fluctúan radicalmente, el ahorro de energía es siempre un beneficio para el departamento de fusión. Con un menor consumo de energía, se ejerce menos presión sobre una serie de componentes del horno y de las instalaciones. Lo más obvio es que las temperaturas de los conductos de humos pueden bajar unos cientos de grados, lo que reduce el desgaste de los componentes de los conductos de humos y de los depuradores. Además, los revestimientos refractarios durarán más tiempo a temperaturas más bajas.

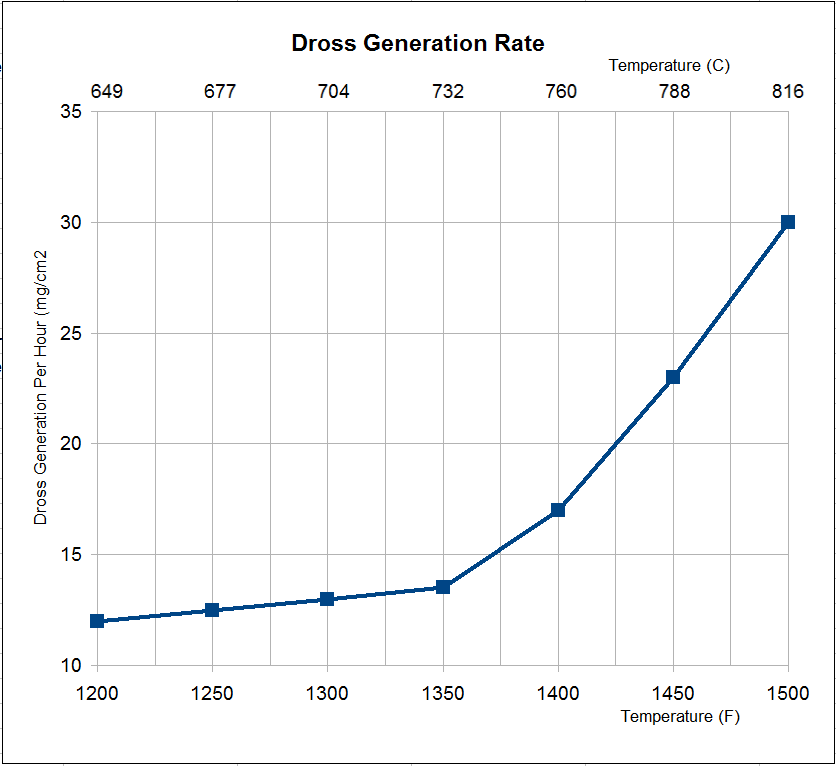

Reducir la tasa de generación de escoria

La generación de escoria es una función de la temperatura y de la disponibilidad de agentes químicos reactivos. El gráfico de la izquierda muestra la tasa de generación de escoria en función de las temperaturas del baño de fusión. Hay un punto de inflexión en la curva a unos 730˚C por encima del cual la tasa de generación de escoria aumenta significativamente. Una forma de reducir la generación de escoria es mantener las temperaturas de la masa fundida lo más bajas posible sin perjudicar la eficacia general de funcionamiento del horno.

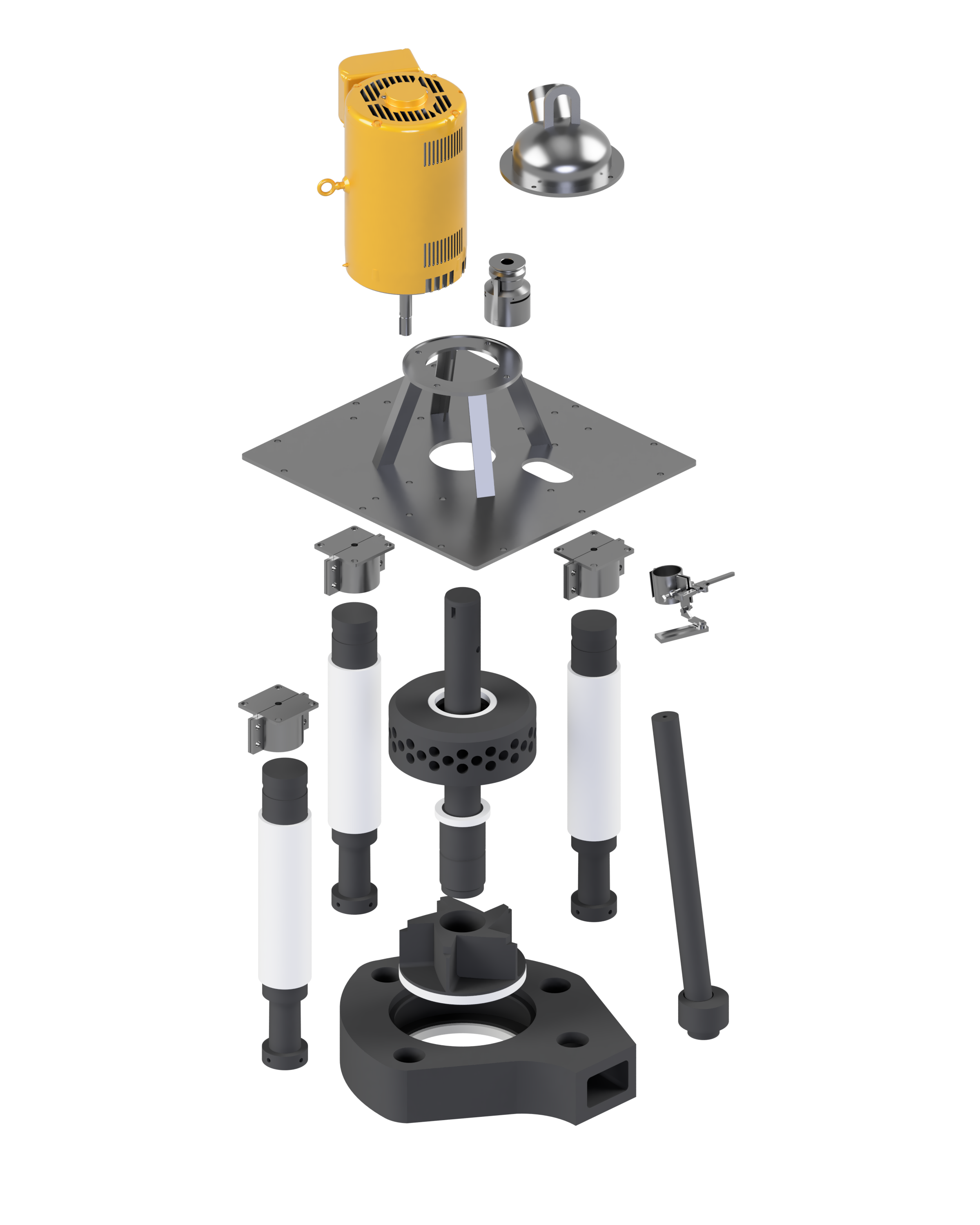

Despiece de la bomba de circulación

Las opciones de la bomba de circulación incluyen:

Filtración en línea

Rodete pentélico de admisión simple/dual

Acoplamiento de eje de desconexión rápida

Diseño sin cemento

Inyección de flujo/gas

Control preciso de la velocidad mediante VFD