No deje que su equipo lleve la voz cantante

Una estrategia de mantenimiento del metal fundido

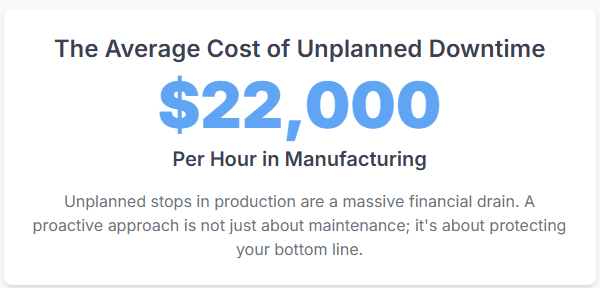

Esta señal está muy presente en la industria del aluminio secundario. En el duro entorno de un horno de fusión, donde los equipos soportan temperaturas extremas, fundentes corrosivos y escoria abrasiva, un enfoque de "funcionamiento hasta el fallo" es una receta para el desastre. Un fallo inesperado de la bomba o un deterioro del revestimiento del horno no sólo suponen unas horas de pérdida de producción, sino también reparaciones de emergencia, posibles incidentes de seguridad y una cascada de retrasos que afectan a toda la operación.

En High Temperature Systems, vemos cada día la diferencia entre plantas que controlan sus equipos y plantas que son controladas por ellos. La clave está en una estrategia de mantenimiento proactiva basada en tres pilares: programación inteligente, presupuestación estratégica y gestión inteligente del inventario.

Excusas y justificaciones más comunes para retrasar el mantenimiento

Producción y presiones financieras

"No podemos permitirnos el tiempo de inactividad". La excusa más frecuente. Hay que hacer un pedido específico de gran valor, y parar el horno o la línea de fundición se considera un golpe directo a los ingresos. "Nos cargaremos los números del trimestre". Las métricas de producción son lo más importante, y una parada programada del PM es un golpe planificado a esas métricas que la dirección quiere evitar. "Hagamos esta última tirada". La falacia de "sólo una más", en la que un retraso se presenta como temporal, pero a menudo se convierte en permanente a medida que aparecen nuevas "últimas ejecuciones". "No lo tenemos en el presupuesto". El presupuesto de mantenimiento se ha agotado por averías imprevistas anteriores, lo que no deja fondos para un trabajo proactivo.

Piezas, competencias, mano de obra y logística

"Las piezas están pendientes de entrega". Un problema de la cadena de suministro en el que no han llegado componentes críticos (por ejemplo, ejes de bomba, termopares, filtros especiales, crisol). "Pensábamos que teníamos el repuesto en el inventario, pero no es así". Una mala gestión del inventario o no volver a pedir una pieza después de haber utilizado el último repuesto para una emergencia. "Producción nos cambió el programa en el último minuto". Falta de comunicación o coordinación entre los departamentos de producción y mantenimiento. "Enfriar y preparar el horno lleva demasiado tiempo". La complejidad logística y el tiempo necesario para los trabajos de preparación hacen que sea difícil encajarlos en cualquier ventana disponible. "El equipo está desbordado apagando fuegos". El equipo de mantenimiento está tan ocupado con reparaciones de emergencia reactivas que no tiene tiempo para trabajos proactivos programados.

Cuestiones culturales y de mentalidad

"Si no está roto, no lo arregles". La clásica mentalidad de mantenimiento reactivo, ignorando por completo el aspecto "preventivo". "Lleva años funcionando bien". Complacencia y creencia de que el rendimiento pasado garantiza la fiabilidad futura. "Esa vibración/ruido/fuga es normal en esa vieja máquina". La "normalización de la desviación", donde las señales claras de advertencia de fallo se aceptan como funcionamiento estándar. "Lo vigilaremos de cerca". Una respuesta sin compromiso que retrasa la acción sin un plan firme, a menudo hasta que el equipo falla. "Hicimos una reconstrucción importante hace 18 meses, puede durar un poco más". Un exceso de confianza en el trabajo previo, que lleva a prolongar los intervalos de servicio más allá de los límites recomendados.

De las reparaciones reactivas a la fiabilidad proactiva

La base de un programa de mantenimiento de primera clase es cambiar su enfoque de arreglar lo que está roto a evitar que se rompa en primer lugar. Esto significa implementar sólidos programas de mantenimiento preventivo y predictivo para sus activos más críticos: sus hornos y bombas de metal fundido.

Mantenimiento preventivo (MP): Su primera línea de defensa

El mantenimiento preventivo implica tareas rutinarias y programadas que son el alma de la longevidad de los equipos. Para sus bombas de circulación y transferencia de metal fundido, no es negociable un riguroso programa de mantenimiento preventivo.

Controles diarios:

Escuche si el motor o los cojinetes emiten ruidos extraños.

Inspeccione visualmente el poste/riser de la bomba en busca de acumulaciones significativas de escoria o grietas.

Compruebe el amperaje del motor; un aumento significativo puede indicar un bloqueo o el fallo de los cojinetes.

Limpie la escoria y la acumulación de la base de la bomba y las zonas accesibles del poste.

Cheques semanales:

Inspeccione todos los herrajes de montaje de la bomba y el refractario para comprobar su integridad. Una bomba suelta es una bomba insegura e ineficiente.

Verifique las lecturas del termopar y el funcionamiento del controlador.

Durante los cambios de aleación/horno:

Realice una inspección minuciosa de los componentes de grafito o cerámica de la bomba (eje, poste, impulsor) en busca de erosión, grietas o daños mecánicos. Este es el momento ideal para identificar el desgaste antes de que provoque un fallo.

Mantenimiento predictivo (PdM): Utilizar los datos para prevenir fallos

El mantenimiento predictivo utiliza la tecnología para supervisar el estado de los equipos y prever problemas. Se trata de detectar los problemas antes de que paralicen la producción.

Imágenes térmicas: Utilice una cámara de infrarrojos para escanear las paredes del horno en busca de puntos calientes refractarios, que pueden indicar un adelgazamiento del revestimiento. Utilícela también para detectar conexiones eléctricas sobrecalentadas en motores de bombas y paneles de control.

Tendencias de rendimiento: Realice un seguimiento del caudal o la eficacia de circulación de su bomba a lo largo del tiempo. Una disminución gradual en el rendimiento, cuando todas las demás variables son constantes, a menudo apunta al desgaste del impulsor y puede ayudarle a programar una reconstrucción antes de que la bomba falle por completo.

Presupuestación del coste total de propiedad (TCO)

Su presupuesto de mantenimiento no es sólo un gasto; es una inversión en tiempo de actividad. Al evaluar los equipos, es fundamental mirar más allá del precio de compra inicial. Una bomba más barata que requiere una reconstrucción cada seis meses le costará mucho más en piezas, mano de obra y pérdida de producción que una bomba de ingeniería robusta diseñada para la longevidad.

Su presupuesto debe basarse en el Coste Total de Propiedad (CTP) e incluir:

Recambios de alta calidad: Presupuestar piezas con especificaciones de OEM, como ejes e impulsores de grafito adecuadamente formulados, garantiza la fiabilidad. Los materiales de calidad inferior suelen fallar prematuramente, anulando cualquier ahorro inicial.

Mano de obra (interna y externa): Tenga en cuenta el tiempo de su equipo, así como el de contratistas especializados para trabajos importantes, como el cambio de revestimiento de un horno.

Programas de reconstrucción: Programe de forma proactiva la reconstrucción de bombas como parte de su presupuesto. Esto es mucho más rentable que hacer funcionar una bomba hasta su destrucción e incurrir en el coste de una sustitución completa y el tiempo de inactividad de emergencia asociado.

Modernización y mejoras: Destinar fondos a la modernización de equipos antiguos por modelos más eficientes y fiables que puedan reducir el consumo de energía y ampliar los intervalos de mantenimiento.

Inventario inteligente: Repuestos críticos para operaciones con metal fundido

Cuando se avería una bomba de trasiego, esperar días a que llegue una pieza de repuesto no es una opción. Una gestión inteligente del inventario le garantiza tener a mano los componentes adecuados sin inmovilizar un capital excesivo.

Céntrese en los repuestos críticos para sus bombas HTS específicas:

Componentes de grafito/cerámica: Es esencial disponer de un juego completo de piezas de desgaste, incluido un eje y un impulsor de repuesto. Estos son los componentes más expuestos al duro entorno de fusión.

Acoplamientos: Tenga existencias de acoplamientos de ejes. Son artículos relativamente baratos que pueden paralizar toda la operación.

Kits de reconstrucción completos: Trabaje con nosotros para crear kits para reconstrucciones de bombas estándar, incluyendo todas las juntas, fijaciones y elementos de desgaste necesarios. Esto ahorra un tiempo valioso durante una parada planificada.

Un "repuesto caliente": Para aplicaciones realmente críticas, el seguro definitivo es una bomba de repuesto totalmente montada y lista para funcionar. El coste se justifica fácilmente eliminando horas -o días- de producción perdida.

Su equipo siempre necesitará atención. Al aplicar una estrategia proactiva, usted decide cuándo y cómo se presta esa atención. Usted cambia el caos imprevisto por el control programado. Póngase en contacto con High Temperature Systems hoy mismo para hablar de una estrategia de mantenimiento y repuestos que le devuelva el control de su planificación.